技术介绍

计算机模拟软件模拟膜生物反应器

______

悉尼新南威尔士大学与新宜中心(CTET)的研究人员已开发出多种计算方法,对进入市政规模膜生物反应器(MBR)的流体进行复杂的两相和三相分析。从2006年起,我们的团队就开发出计算机流体力学(CFD)软件模型来预测全尺寸反应器流体力学和混合情况(宏观尺度模拟),优化在膜过滤区的流动与曝气模式(中尺度模拟),以及量化曝气引起的横向膜纤维移动对膜表面剪应力和过滤通量(微观模拟)。

所开发的CFD模型基于商业CFD软件Ansys Fluent/Ansys CFX,并结合自主开发的代码,用于描述活性污泥的流变特性。模型采用有孔介质模型,以描述全尺寸中空纤维膜组件对三维流体流动的阻力。

在全尺寸反应器中,对流体力学与混合情况的预测(宏观模拟)

______

膜生物反应器的设计主要基于生物动力学与膜污染控制等关键因素,然而系统内的混合状态同样对其运行性能至关重要。混合不仅影响污染物的去除效率,还直接关系到污泥的沉降特性。良好的混合状态能够提升传质效率,减少环境对微生物的影响,并确保反应器容积的有效利用。

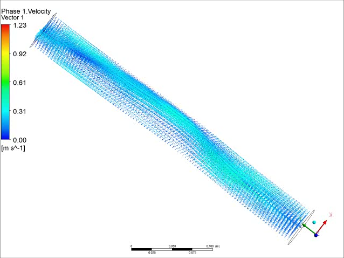

为深入研究混合对MBR系统的影响,研究团队已开发三维CFD模型,用于模拟2MLD中空纤维膜(悉尼)及5MLD平板膜(南澳大利亚州)的整体混合情况。这一模型为优化膜生物反应器的设计与运行提供了重要的理论依据。

优化膜组件设计与曝气模式(中尺度模拟)

______

膜生物反应器产品根据其膜定向、曝气装置孔径大小、曝气装置位置以及膜组件和容器壁之间的自由空间被设计成多种不同的形式。总体设计宗旨是在过滤区域建立一个空间均匀的流速梯度,以限制局部结垢并促进滤液通量在所有可触及的膜区域均匀分布。然而,我们缺乏受控条件下收集的数据,导致了我们难以确定何种设计可以实现最高的表面切应力,尤其是当我们同时还在对过滤区面积和曝气系统能源输入等参数进行优化过程中。这是因为过滤区复杂的条件以及每个设计变量对气泡诱导切应力的影响之间的相互依赖性。

该项目的目的是分析中空纤维膜组、过滤池以及曝气系统的设计参数在何种组合下,可以在不消耗多余能量用于曝气的情况下,实现过滤区更高更均匀的切应力。计算机流体力学模拟软件(CFD)中流变和有孔介质的子模型在项目中被使用,并用于模拟中空纤维膜中气泡在一系列条件下压力的变化。其中,这些实验条件都与市政污水处理设施中膜生物反应器真实情况息息相关。

了解曝气所引起的横向膜纤维移动对膜表面切应力和过滤通量(微观模拟)

______

我们开发了一种三维数字模型,采用双向流体-结构相互作用(FSI)方法,用于量化曝气对膜纤维位移并模拟沉浸式中空纤维膜表面的剪应力分布。

在模型设计阶段,即已充分考虑膜纤维与湍流气泡流体之间的动态作用,使其能够精确计算中空纤维膜表面剪应力的三维瞬态特征。这一先进的FSI技术可深入解析曝气引起的膜纤维位移情况,并对膜材料、纤维直径、剪应力下的松动程度及流体流量等关键参数进行全面评估。

项目

新宜中心科研团队长期致力于多种工艺系统的计算流体力学模拟的研究,并通过其在该领域的优势,为多家上市公司提供了优化工艺设计的服务,取得了可人的成绩。通过计算机数值模拟结合小试/中试实验在合作公司现有的活性污泥池设计基础上优化池体设计,改变活性污泥池内的溶氧分布来实现高效的同步好氧-缺氧生物降解,并相应进行经济性分析。为合作企业在改进现有设备和优化曝气池设计方案提供了明确的指导方向。

现代化煤矿井下煤机器械大多采用以乳化液作为工作介质的液压传动。作为乳化液主要成分的配置用水(体积> 95%),其纯净度直接影响了井下采煤器械的稳定运行和使用寿命。乳化液用水主要采用地面处理后的矿井水。由于井下煤炭开采面距离地面通常有一定距离,处理后的矿井水需要流经较长的运输管道,在运输过程中面临水质再污染的风险,因此需要在井下工作面附近进行进一步的水处理,以保证乳化液用水的纯净度。新宜中心将采用先进的膜诊断技术对井下矿井水水质及现有RO装置运行问题进行剖析,结合其多年的工艺过程开发经验,辅助合作伙伴研发一套模块化的适用于井下恶劣操作环境的井下矿井水处理装置。由新宜中心和中国煤科联合研发的样机目前已进入生产阶段。

矿井水脱盐处理,目前主要采用预处理+多级反渗透处理工艺,可以实现95%以上的水资源回收。在膜浓缩过程中,浓水TDS沿流程迅速上升,同时组分变化较大,对多级反渗透膜造成不同的膜污染挑战。新宜中心与合作伙伴将国际领先的膜诊断、计算流体力学模拟技术与过程设计相结合,研究造成不同级膜污染的矿井水水质主要成分以及不同水质成分与膜污染的关系,对不同矿井水水质提出相应前处理要求并进行多级反渗透系统过程设计的优化。

新南威尔士大学环境技术孵化中心与受合作方委托来测试新宜中心研发的计算流体力学模型是否可以实现准确的RO原件内部水流分布以及盐度分布的仿真模拟。新宜中心针对合作方搭建的实验室尺寸RO组件进行仿真模拟,得到模拟结果与实验实测结果相近,误差小于4%,验证了模型的准确度。模拟发现采用浓水网可以有效降低RO组件内浓差极化的影响,可以大大提高膜组件的平均过膜通量。该模型,与新宜中心开发的一系列计算流体力学模型相结合,可用于预测从实验室小尺度到工业尺度的RO原件内的水流分布以及不同价无机盐浓度分布,对RO组件设计提出指导性意见。

自从2006年以来,来自新南威尔士大学联合国教科文组织膜科学与技术研究中心的研究组,在王远博士和Greg Leslie教授的带领下,已经开发出覆盖膜分离过程多各个方面的数学模型(如下图),包括微滤、超滤、纳滤以及反渗透膜等。

- 欧洲项目 AMEDEUS(2006年至2009年"加快膜的研发用于城市污水净化");

- 澳大利亚研究理事会 - 工业合作项目(ARC Linkage)"使用混合絮凝与浸没式膜生物反应器(SMBR)联合系统来进行污染物去除、 膜污染控制以及剩余污泥脱水等工艺的优化"(ARC LP 100100056, 2010年到2014年);

- 计算流体力学模型研究活性污泥粘滞性对于膜表面切应力的影响;

- 运用计算机流体力学模型来优化浸没式中空纤维膜生物反应器的膜组件设计;

- 大型厌氧膜生物反应器的膜污染问题(与昆士兰大学合作研究)CFD模拟结合膜污染模型研究厌氧MBR处理屠宰场污水的表现;

- 膜蒸馏(MD)/膜结晶(MC)系统的研发(澳大利亚研究理事会 - 探索项目(ARC Discover),2013年-2016年);

- 应用计算机流体力学模拟进行厌氧膜生物反应器设计(与西班牙Abengoa Research 联合研究)(2015年);

- 移动式地下水淡化系统的研发(项目由印度塔塔资助)(2016年-2018年);

- 新型膜组件的开发-通过新南威尔士大学火炬项目与北京碧水源的合作项目。